Резьба – это чередующиеся винтовые канавки и выступы постоянного сечения (нарезка), образованные на поверхности детали. Контур сечения канавок и выступов в плоскости, проходящей через её ось, называется профилем резьбы. По этому признаку различают треугольные, трапецеидальные, упорные, круглые, прямоугольные и другие резьбы. В зависимости от формы поверхности, на которой образована винтовая нарезка, резьбы бывают цилиндрические и конические (наружные и внутренние), а в зависимости от направления винтового движения резьбового контура — правые и левые; по числу заходов (ниток нарезки) различают резьбы однозаходные и многозаходные (двухзаходные, трёхзаходные и т. д.).

Треугольные резьбы относятся к группе крепёжных и разделяются на метрическую (наиболее распространена) и дюймовую, используют главным образом в разъёмных соединениях деталей машин, т. к. они обеспечивают прочность и сохранение плотности стыка при длительной эксплуатации.

В группу так называемых, кинематических резьб входят трапецеидальная резьба, которая в передачах винт — гайка служит для преобразования вращательного движения в поступательное при наименьшем трении (ходовые винты станков, винты столов измерительных приборов и т. п.), и упорная резьба, которая служит для преобразования вращательного движения в прямолинейное, например в прессах и домкратах, а также применяется при больших односторонних нагрузках, например в соединениях колонн прессов с поперечинами и т. п.

Трубные резьбы используют в трубопроводах и арматуре разнообразного назначения для обеспечения герметичности соединений.

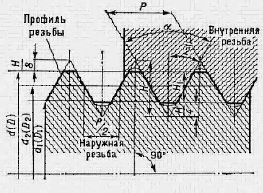

Основные параметры резьбы (общие для наружной и внутренней): наружный диаметр d (или D для гаек), внутренний d1(D1)и средний d2(D2), шаг Р, угол профиля a, углы наклона боковых сторон профиля b и g, которые для резьб с симметричным профилем равны половине угла профиля a/2, угол подъёма резьбы, высота профиля H, рабочая высота профиля H1, длина свинчивания резьбы (см. на чертеже для метрической резьбы).

Резьбоизмерительные инструменты

Различают резьбоизмерительные инструменты для комплексного контроля и для измерения отдельных параметров наружной и внутренней цилиндрической и конической резьб (см. выше).

К средствам комплексного контроля, используемым при приёмке готовых деталей, относятся проходные и непроходные калибры, с помощью которых определяют, находятся ли в допускаемых пределах размеры сопрягаемых винтовых поверхностей (болт и гайка) на длине свинчивания. Проходным калибром, который должен при проверке свинчиваться, контролируют так называемый приведённый средний диаметр (искусственно созданный контрольный параметр), обеспечивающий сопряжение резьбового соединения. Для комплексного контроля пользуются также индикаторными резьбоизмерительными инструментами.

Р. и., предназначенные для измерения отдельных параметров наружной резьбы — среднего диаметра, профиля и шага, используют при определении точности технологического процесса или для оценки эксплуатационных свойств специальных точных резьбовых деталей (ходовых винтов, винтов микрометров, резьбовых калибров и т. п.). Для измерения среднего диаметра применяют микрометры со вставками, имеющими резьбовой профиль.

Один из способов определения среднего диаметра точной резьбы — измерение с помощью проволочек (роликов), которые закладывают между витками резьбы и каким-либо измерительным средством — оптиметром, микрометром и др. Определяют размер по высоте, на которую выступают проволочки над наружным диаметром резьбы. Пользуются также специальными приспособлениями с тремя, двумя или одной проволочкой, а при измерении среднего диаметра внутренней резьбы — нутромерами специальной конструкции или приборами со сменными сферическими наконечниками.

Измерение профиля резьбы в деталях с относительно крупным шагом (ходовые винты, червяки) производят приборами, измерительный узел которых разворачивается на угол профиля резьбы, и наконечник перемещается вдоль её боковой поверхности. Иногда для этой цели пользуются угломерами специальной конструкции. Шаг резьбы обычно определяют в осевом сечении на инструментальных и универсальных микроскопах и проекторах.

Калибр

(франц. Calibre – измерительный), бесшкальный измерительный инструмент, предназначенный для контроля размеров, формы и взаимного расположения частей изделий. Контроль состоит в сравнении размера изделия с калибром по вхождению или степени прилегания их поверхностей. Такое сравнение позволяет рассортировывать изделия на годные (размер находится в пределах допуска) и бракованные с возможным исправлением или неисправимые.

Наиболее распространены предельные калибры.: проходные, выполненные по наименьшему предельному размеру отверстия или наибольшему размеру вала и входящие в годные изделия, и непроходные, выполненные по наибольшему размеру отверстия или наименьшему размеру вала и не входящие в годные изделия.

По назначению различают калибры.: рабочие — для проверки изделий на предприятии-изготовителе и контрольные — для проверки или регулировки рабочих калибров.

Достоинства калибров - простота конструкции, возможность комплексного контроля изделий сложной формы.

Недостатки - малая универсальность, невозможность определить действительные отклонения размеров.

Применение калибров в машиностроении сокращается за счёт внедрения универсальных средств измерения, механизированных и автоматических приборов.

Это были выдержки из Большой Советской Энциклопедии издание третье от 1969-1978гг. С тех пор прошло более тридцати лет, но «внедрение универсальных средств измерения, механизированных и автоматических приборов» до сих пор не вытеснило калибры из отраслей массового производства, где невозможно контролировать каждую железку выше обозначенными резьбоизмерительными инструментами. Применение калибров является самым массовым средством контроля не только у нас, но и во всем мире, на ближайшие еще лет сто.

|

|

|